Korrosion ist die Zerstörung oder Verschlechterung von Materialien oder deren Eigenschaften durch Umwelteinflüsse. Der größte Teil der Korrosion findet in der Atmosphäre statt, die korrosive Bestandteile und Faktoren wie Sauerstoff, Feuchtigkeit, Temperaturschwankungen und Schadstoffe enthält.

Zyklische Korrosion ist eine häufige und äußerst zerstörerische Form der atmosphärischen Korrosion. Sie entsteht an der Oberfläche von Metallen durch das Eindringen von Chloridionen aus der Oxidschicht und der Schutzschicht sowie durch elektrochemische Reaktionen im Metallinneren. Chloridionen besitzen zudem Hydratationsenergie, die sie leicht in die Poren der Metalloberfläche einlagert. Sie verstopfen die Risse und verdrängen den Sauerstoff in der Oxidschicht. Dadurch werden unlösliche Oxide in lösliche Chloride umgewandelt, wodurch die passivierte Oberfläche in eine aktive Oberfläche übergeht.

Der zyklische Korrosionstest ist ein Umweltprüfungsverfahren, bei dem mithilfe spezieller Prüfgeräte künstliche Korrosionsbedingungen simuliert werden, um die Korrosionsbeständigkeit von Produkten oder Metallwerkstoffen zu beurteilen. Man unterscheidet zwei Arten von Tests: die Prüfung unter natürlichen Umweltbedingungen und die Prüfung unter künstlich beschleunigten Korrosionsbedingungen.

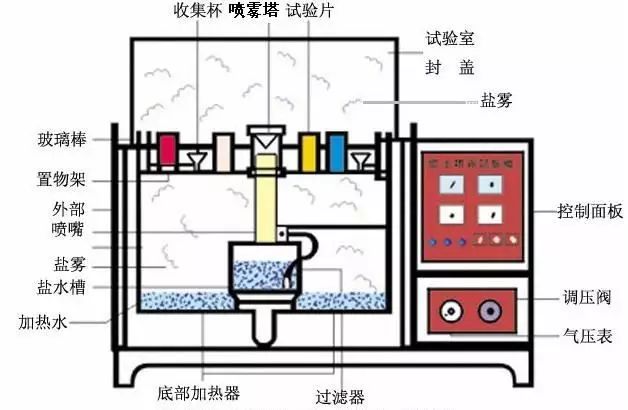

Die künstliche Simulation von Umweltprüfungen unter zyklischer Korrosion ist die Verwendung einer Prüfeinrichtung mit einem bestimmten Raumvolumen - einer Prüfkammer für zyklische Korrosion (Abbildung), in deren Raumvolumen mit künstlichen Methoden eine Umgebung für zyklische Korrosion erzeugt wird, um die Qualität der Korrosionsbeständigkeit des Produkts unter zyklischer Korrosion zu beurteilen.

Im Vergleich zur natürlichen Umgebung kann die Chloridkonzentration in der simulierten Umgebung für zyklische Korrosion um ein Vielfaches oder sogar Dutzende Male höher sein als in der natürlichen Umgebung. Dadurch erhöht sich die Korrosionsrate erheblich, und die Zeit bis zum Vorliegen der Ergebnisse bei zyklischen Korrosionstests am Produkt verkürzt sich deutlich. Beispielsweise kann die Korrosion einer Produktprobe unter natürlichen Bedingungen bis zu einem Jahr dauern, während unter simulierten Bedingungen für zyklische Korrosion bereits nach 24 Stunden vergleichbare Ergebnisse erzielt werden können.

Die im Labor simulierte zyklische Korrosion lässt sich in vier Kategorien unterteilen.

(1)Neutraler zyklischer Korrosionstest (NSS-Test)Es handelt sich um ein beschleunigtes Korrosionsprüfverfahren, das als erstes entwickelt wurde und heute am weitesten verbreitet ist. Dabei wird eine 5%ige Natriumchloridlösung mit einem neutralen pH-Wert (6,5–7,2) als Sprühlösung verwendet. Die Prüftemperatur beträgt 35 °C, die Absetzrate für die zyklische Korrosion liegt bei 1–2 ml/80 cm²/h.

(2)Essigsäure-Zykluskorrosionstest (ASS-Test)Das Verfahren basiert auf dem Test der zyklischen Korrosion unter neutralen Bedingungen. Dabei wird einer 5%igen Natriumchloridlösung Eisessig zugesetzt, wodurch der pH-Wert auf etwa 3 sinkt. Die Lösung wird sauer, und die zyklische Korrosion verläuft nicht mehr neutral, sondern sauer. Die Korrosionsrate ist etwa dreimal höher als beim NSS-Test.

(3)Beschleunigter zyklischer Korrosionstest mit Kupfersalzen in Essigsäure (CASS-Test)Es handelt sich um einen neu entwickelten ausländischen Schnelltest zur zyklischen Korrosion. Die Testtemperatur beträgt 50 °C. Die verwendete Salzlösung enthält eine geringe Menge Kupferchlorid und induziert starke Korrosion. Die Korrosionsrate ist etwa achtmal so hoch wie beim NSS-Test.

(4)Wechselstrom-KorrosionsprüfungEs handelt sich um einen umfassenden zyklischen Korrosionstest, der einen neutralen zyklischen Korrosionstest mit einem Test unter konstanter Luftfeuchtigkeit und Wärme kombiniert. Er wird hauptsächlich bei Hohlraumprodukten eingesetzt, indem durch das Eindringen feuchter Umgebung zyklische Korrosion nicht nur an der Oberfläche, sondern auch im Inneren des Produkts erzeugt wird. Das Produkt wird abwechselnd den beiden Umgebungsbedingungen zyklischer Korrosion und feuchter Wärme ausgesetzt, und abschließend werden die elektrischen und mechanischen Eigenschaften des gesamten Produkts hinsichtlich etwaiger Veränderungen bewertet.

Die Ergebnisse von Prüfungen zur zyklischen Korrosion werden im Allgemeinen eher qualitativ als quantitativ dargestellt. Es gibt vier spezifische Beurteilungsmethoden.

①BewertungsbeurteilungsmethodeDas Verhältnis der Korrosionsfläche zur Gesamtfläche wird nach einer bestimmten Methode in mehrere Stufen unterteilt, wobei eine bestimmte Stufe als Grundlage für eine qualifizierte Beurteilung dient. Diese Methode eignet sich zur Bewertung flacher Proben.

②AbwägungsmethodeBei dieser Methode wird das Gewicht der Probe vor und nach dem Korrosionstest ermittelt. Aus dem Gewichtsverlust durch Korrosion wird die Qualität der Korrosionsbeständigkeit der Probe beurteilt. Sie eignet sich besonders zur Qualitätsbewertung der Korrosionsbeständigkeit von Metallen.

③Methode zur Bestimmung des korrosiven AussehensEs handelt sich um eine qualitative Bestimmungsmethode, genauer gesagt um einen zyklischen Korrosionstest. Dabei wird anhand der Probe festgestellt, ob das Produkt Korrosionserscheinungen aufweist. Bei dieser Methode werden meist allgemeine Produktnormen verwendet.

④statistische Analysemethode für Korrosionsdatenbietet die Konzeption von Korrosionsprüfungen, die Analyse von Korrosionsdaten, Korrosionsdaten zur Bestimmung des Vertrauensniveaus der Methode, die hauptsächlich zur statistischen Analyse von Korrosion verwendet wird, und nicht speziell zur Beurteilung der Qualität eines bestimmten Produkts.

Zyklische Korrosionsprüfung von Edelstahl

Der zyklische Korrosionstest wurde Anfang des 20. Jahrhunderts entwickelt und ist der am längsten angewandte Korrosionstest. Er ist bei Anwendern hochkorrosionsbeständiger Materialien beliebt und hat sich zu einem universellen Testverfahren entwickelt. Die Hauptgründe dafür sind: 1. Zeitersparnis; 2. geringe Kosten; 3. Anwendbarkeit auf eine Vielzahl von Materialien; 4. einfache und klare Ergebnisse, die die Beilegung von Handelsstreitigkeiten erleichtern.

In der Praxis ist der zyklische Korrosionstest für Edelstahl der bekannteste – wie viele Stunden hält dieses Material dem zyklischen Korrosionstest stand? Praktikern dürfte diese Frage wohlbekannt sein.

Materiallieferanten verwenden üblicherweisePassivierungBehandlung oderVerbesserung des Poliergrades der Oberflächeusw., um die Prüfzeit für zyklische Korrosion von Edelstahl zu verbessern. Der entscheidendste Faktor ist jedoch die Zusammensetzung des Edelstahls selbst, d. h. der Gehalt an Chrom, Molybdän und Nickel.

Je höher der Gehalt der beiden Elemente Chrom und Molybdän ist, desto stärker muss die Korrosionsbeständigkeit sein, um Lochfraß und Spaltkorrosion zu verhindern. Diese Korrosionsbeständigkeit wird durch die sogenannte Korrosionsbeständigkeit ausgedrückt.Äquivalente Lochfraßbeständigkeit(PRE) Wert: PRE = %Cr + 3,3 x %Mo.

Obwohl Nickel die Beständigkeit von Stahl gegen Loch- und Spaltkorrosion nicht erhöht, kann es die Korrosionsrate nach deren Beginn wirksam verlangsamen. Nickelhaltige austenitische Edelstähle schneiden daher in zyklischen Korrosionsprüfungen deutlich besser ab und korrodieren wesentlich weniger stark als nickelarme ferritische Edelstähle mit vergleichbarer Beständigkeit gegen Lochkorrosion.

Kuriosum: Bei Standard 304 liegt die neutrale zyklische Korrosionszeit im Allgemeinen zwischen 48 und 72 Stunden; bei Standard 316 liegt die neutrale zyklische Korrosionszeit im Allgemeinen zwischen 72 und 120 Stunden.

Es sollte beachtet werden, dassDieZyklische KorrosionDer Test weist erhebliche Nachteile bei der Prüfung der Eigenschaften von Edelstahl auf.Der Chloridgehalt im zyklischen Korrosionstest ist extrem hoch und übersteigt den Wert in der realen Umgebung bei weitem. Daher wird auch Edelstahl, der in der tatsächlichen Anwendungsumgebung bei einem sehr niedrigen Chloridgehalt korrosionsbeständig ist, im zyklischen Korrosionstest korrodieren.

Zyklische Korrosionsprüfungen verändern das Korrosionsverhalten von Edelstahl und können daher weder als beschleunigter Test noch als Simulationsexperiment betrachtet werden. Die Ergebnisse sind einseitig und lassen keine Rückschlüsse auf die tatsächliche Leistungsfähigkeit des letztendlich eingesetzten Edelstahls zu.

Wir können zwar den zyklischen Korrosionstest nutzen, um die Korrosionsbeständigkeit verschiedener Edelstahlsorten zu vergleichen, doch dieser Test kann das Material lediglich bewerten. Bei der gezielten Auswahl von Edelstahlwerkstoffen liefert der zyklische Korrosionstest allein in der Regel nicht genügend Informationen, da uns das Verständnis des Zusammenhangs zwischen den Testbedingungen und der tatsächlichen Anwendungsumgebung fehlt.

Aus demselben Grund ist es nicht möglich, die Lebensdauer eines Produkts allein auf der Grundlage des zyklischen Korrosionstests einer Edelstahlprobe abzuschätzen.

Darüber hinaus ist es nicht möglich, Vergleiche zwischen verschiedenen Stahlsorten anzustellen. Beispielsweise können wir Edelstahl nicht mit beschichtetem Kohlenstoffstahl vergleichen, da sich die Korrosionsmechanismen der beiden im Test verwendeten Werkstoffe stark unterscheiden und die Korrelation zwischen den Testergebnissen und der tatsächlichen Umgebung, in der das Produkt letztendlich eingesetzt wird, nicht dieselbe ist.

Veröffentlichungsdatum: 06.11.2023