Der Schlackenbehälter ist eine entscheidende Komponente im Stahlherstellungsprozess und dient der Aufnahme und dem Abtransport von Schlacke. Womic Steel, ein führender Hersteller von Schlackenbehältern, bietet qualitativ hochwertige Produkte mit zuverlässiger Leistung. Dieser Artikel gibt einen detaillierten Überblick über den Schlackenbehälter und konzentriert sich dabei auf den Produktionsprozess, die technischen Anforderungen, die Produktionskapazitäten von Womic Steel, die Vorteile und Exportbeispiele.

Womic Steel ist ein führender Hersteller von Schlackenöfen und zeichnet sich durch modernste Produktionsanlagen und höchste Qualitätsstandards aus. Unser umfangreicher Maschinenpark umfasst Kräne mit einer maximalen Tragfähigkeit von 260 Tonnen sowie verschiedene Lichtbogenöfen mit 5, 30 und 80 Tonnen Kapazität. Darüber hinaus verfügt unsere Produktionslinie über eine Harzsandanlage mit einer Kapazität von 20 Tonnen pro Stunde, eine 150-Tonnen-Drehtisch-Strahlanlage und drei CNC-gesteuerte Hochtemperatur-Wärmebehandlungsöfen mit Abmessungen von 12 m × 7 m × 5 m, 8 m × 4 m × 3,5 m bzw. 8 m × 4 m × 3,3 m. Wir sind mit einer 30.000 Quadratmeter großen elektrischen Ofenentstaubungsanlage und einer Vielzahl von Bearbeitungsmaschinen ausgestattet, darunter Vertikaldrehmaschinen mit 8 m, 6,3 m und 5 m Länge sowie 220 Bohr- und Fräsmaschinen.

Unser eigens dafür eingerichtetes Testzentrum ist mit einem chemischen Labor, einem Direktablese-Spektrometer, einer 60-Tonnen-Zugprüfmaschine, einer Schlagprüfmaschine, einem Ultraschall-Fehlerdetektor, einem Rockwell-Härteprüfgerät und einem metallurgischen Mikroskop ausgestattet, wodurch eine strenge Qualitätskontrolle in jeder Phase der Produktion gewährleistet wird.

Mit über 20 Jahren Erfahrung in der Gießereiindustrie verfügt Womic Steel über ein erstklassiges Technologieentwicklungszentrum und ein Team hochqualifizierter Techniker. Wir sind spezialisiert auf die Herstellung von großen und extragroßen Stahlgussteilen. Unser Produktionsprozess nutzt das Ko-Gießverfahren mit einer Gesamtmenge von ca. 400 Tonnen pro Ko-Gießvorgang und einem Gewicht von bis zu 300 Tonnen pro Gussteil. Unsere Produkte finden Anwendung in verschiedenen Branchen, darunter Zementindustrie, Schiffbau, Schmiedeindustrie, Metallurgie, Maschinenbau, Straßen- und Brückenbau, Wasserwirtschaft und Kernenergie. Wir liefern hochwertige Kohlenstoff- und legierte Stahlgussteile in einer breiten Palette von Ausführungen und Spezifikationen für wichtige Anlagenbauindustrien.

Innovation, höchste Qualität und erstklassiger Service bilden die Eckpfeiler unserer Unternehmensphilosophie. Durch kontinuierliche technologische Weiterentwicklung haben wir weit verbreitete metallurgische Produkte wie Schlackenbehälter und Stahlblockformen entwickelt, die weltweit exportiert werden. Unsere Schlackenbehälter fassen 3 bis 45 Kubikmeter, unsere Stahlblockformen wiegen zwischen 3,5 und 175 Tonnen und erfüllen alle führende Industriestandards. Wir pflegen langjährige Partnerschaften mit mehreren weltweit renommierten Stahlkonzernen, darunter die SMS Group in Deutschland, POSCO in Südkorea und JFE in Japan, und genießen hohes Ansehen bei internationalen Kunden.

Bei der Herstellung von Schlackentöpfen setzt Womic Steel auf Innovation und nutzt fortschrittliche Stahlgussverfahren und Softwaresysteme, um einen Produktionszyklus von ca. 40 Tagen pro Topf zu erreichen. Mit einer durchschnittlichen Nutzungshäufigkeit von 6000 Mal übertreffen unsere Schlackentöpfe die Marktstandards hinsichtlich Haltbarkeit und Lebensdauer deutlich. Zudem werden unsere Töpfe in einem Stück gegossen, was ihre Verformungsbeständigkeit erhöht. Mit Ihren Zeichnungen liefert Womic Steel die gewünschten hochwertigen Gussteile.

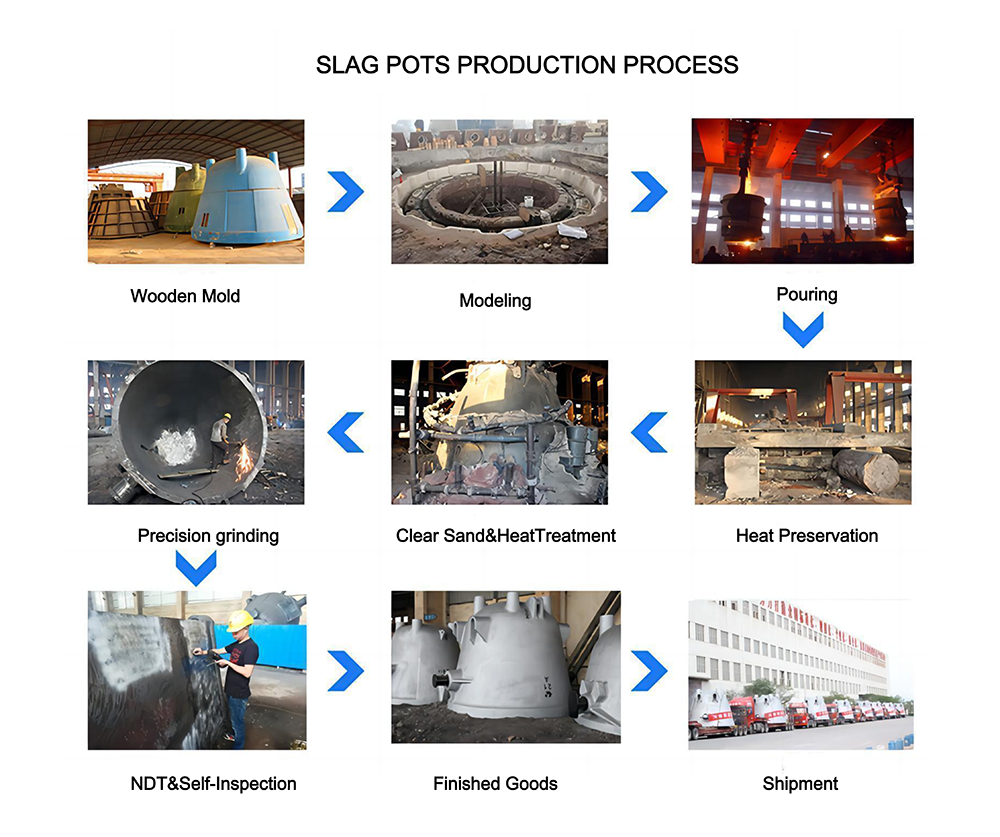

Vor dem Gießen simulieren wir den Gießprozess mithilfe von CAE-Software, um den Formprozess und die Produktqualität zu analysieren und vorherzusagen. So optimieren wir kontinuierlich den Prozess des Schlackengusses. Unsere umfassende metallurgische Werkzeugausstattung gewährleistet eine präzise Maßkontrolle. Durch den Einsatz von Natriumsilikat-Sandformtechnologie vermeiden wir Heißrisse im Guss. Wir verwenden das Grubenformverfahren, das saisonunabhängig ist und somit eine hohe Produktionseffizienz sicherstellt.

Beim Gießen und der Wärmebehandlung werden die geprüften Rohmaterialien in einem Lichtbogenofen geschmolzen, das flüssige Eisen nach Probenahme spektroskopisch analysiert und nach dem Prinzip des „Schnellgießens bei niedriger Temperatur“ gegossen. Gießzeit und -temperatur werden dabei erfasst. Um den signifikanten Unterschied im Kohlenstoffgehalt zwischen dem legierten Stahl der Achsschenkel und dem Kohlenstoffstahl des Tankkörpers auszugleichen, haben wir ein umfassendes Verfahren zur strengen Kontrolle der Schweißprozesse während der Produktion entwickelt.

Nach dem Gießen führen wir Bearbeitungsschritte wie das Entfernen von Speisern und Graten durch. Womic Steel verfügt über ein professionelles Schleif- und Oberflächenbearbeitungsteam sowie über eine große Strahlanlage, um die Oberflächenqualität der Schlackentöpfe zu optimieren und die von den Kunden geforderte Oberflächengüte zu erzielen. Wir setzen außerdem modernste zerstörungsfreie Prüfgeräte ein, um jeden Schlackentopf einer Prüfung zu unterziehen und so seine innere Qualität sicherzustellen. Dadurch wird verhindert, dass fehlerhafte Produkte unser Werk verlassen.

Schlackengießgefäße sind unverzichtbare Anlagen in der Stahlherstellung von Hüttenwerken. Bei Womic Steel verbinden wir Innovation mit professioneller Gießtechnologie und Softwaresystemen und verkürzen so den Gießzyklus unserer Schlackengießgefäße auf rund 30 Tage. Unsere Schlackengießgefäße zeichnen sich durch hohe Verformungsbeständigkeit aus und haben im Vergleich zu marktüblichen Produkten eine deutlich längere Lebensdauer. Anhand Ihrer Zeichnungen fertigen wir die von Ihnen benötigten hochwertigen Gussteile.

Warum Womic Steel wählen?

1. Aufträge von internationalen Giganten: Wir erhalten jährlich Aufträge von mehr als 100 SLAG POTS von renommierten Stahlkonzernen wie der Mittal Group, was uns zu deren langfristigem strategischen Partner macht.

2. Längere Lebensdauer: Unsere SLAG POTS haben eine um 20 % längere Lebensdauer als marktübliche Produkte, wobei die erste Wartung im Vergleich zu Wettbewerbern um 2-3 Monate verzögert wird.

3. Inspektionsstandard Stufe 2: Wir verwenden professionelle zerstörungsfreie Prüfgeräte, um sicherzustellen, dass jeder SLAG POT dem nationalen Inspektionsstandard Stufe 2 oder den von den Kunden geforderten spezifischen Inspektionsstandards entspricht.

4. Kundenspezifische Anpassung: Unser Flaggschiffprodukt SLAG POT, bekannt für seine hohe Präzision, lässt sich individuell an die spezifischen Anforderungen von Kunden weltweit anpassen. Unsere Produkte werden erfolgreich in über 60 Länder und Regionen exportiert, darunter die USA, Mexiko, Brasilien, Indien, Südkorea, Japan und Russland.

Womic Steel hält sich an strenge Produktionsstandards, darunter GB/T 20878-200, ASTM A27/A27M, ASTM A297/A297M-20, ISO 4990:2015, BS EN 1561:2011, JIS G 5501:2018, DIN EN 1559, DIN 1681:2007-08 usw., um höchste Qualität und Leistung der Schlackentöpfe zu gewährleisten.

Mit einer Produktionskapazität von 55.000 Tonnen pro Jahr und der strikten Einhaltung der nationalen Qualitätsmanagementnorm ISO 9001:2015 garantiert Womic Steel die Qualität seiner Schlackenkessel und gewährleistet termingerechte Lieferungen. Zahlreiche unserer Partnerkunden loben unsere Pünktlichkeit.

Unser erfahrenes Team bietet Ihnen professionelle, auf Ihre spezifischen Anforderungen zugeschnittene technische Lösungen und gewährleistet so die hohe Qualität unserer Schlackentöpfe. Wir schulen unsere Mitarbeiter in der Produktion regelmäßig, um eine gleichbleibend hohe Produktionsqualität sicherzustellen.

Schließen Sie sich den zufriedenen Kunden an, die die außergewöhnliche Qualität und den Service von Womic Steel erlebt haben. Kontaktieren Sie uns noch heute für alle Ihre Bedürfnisse rund um Schlackenkessel.

Veröffentlichungsdatum: 21. März 2024