Produktbeschreibung

Spiralstahlrohre, auch als HSAW-Rohre (Helix Submerged Arc Welded) bekannt, sind eine Stahlrohrart, die sich durch ihr besonderes Herstellungsverfahren und ihre strukturellen Eigenschaften auszeichnet. Aufgrund ihrer Festigkeit, Langlebigkeit und Anpassungsfähigkeit finden diese Rohre in verschiedenen Branchen breite Anwendung. Im Folgenden finden Sie eine detaillierte Beschreibung von Spiralstahlrohren:

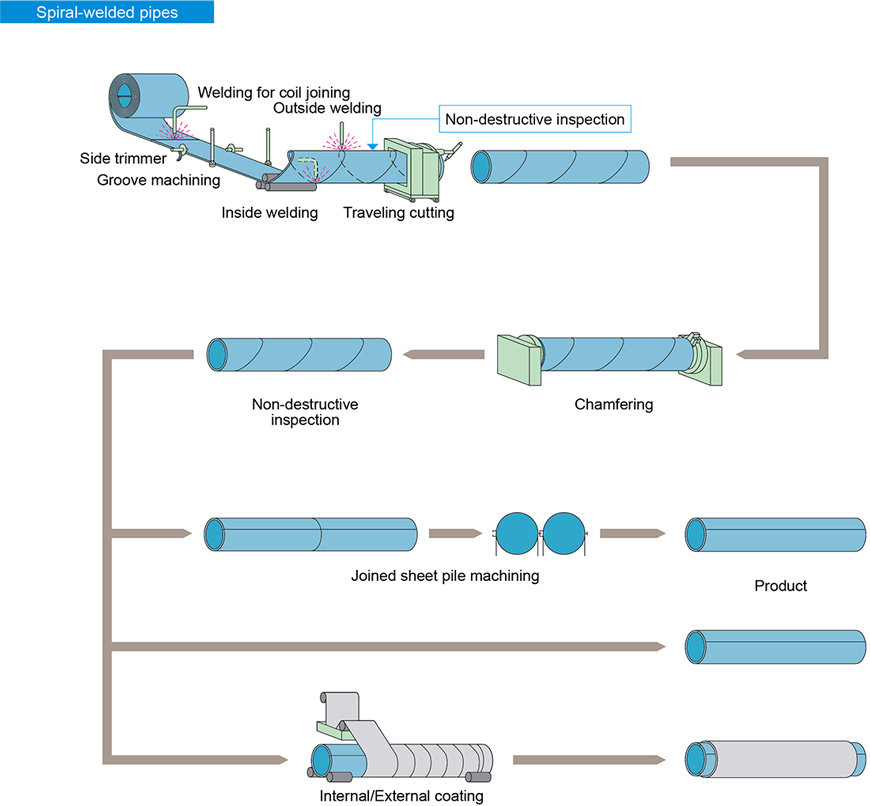

Herstellungsprozess:Spiralrohre aus Stahl werden in einem speziellen Verfahren hergestellt, bei dem ein Stahlband abgewickelt, spiralförmig geformt und anschließend im Unterpulverschweißverfahren (UP-Schweißen) verschweißt wird. Dadurch entsteht eine durchgehende, spiralförmige Schweißnaht entlang der gesamten Rohrlänge.

Tragwerksplanung:Die spiralförmige Naht von Stahlrohren verleiht ihnen eine hohe Festigkeit und macht sie daher geeignet, hohen Belastungen und Drücken standzuhalten. Diese Konstruktion gewährleistet eine gleichmäßige Spannungsverteilung und verbessert die Biege- und Verformungsbeständigkeit des Rohrs.

Größenbereich:Spiralrohre aus Stahl sind in einer Vielzahl von Durchmessern (bis zu 120 Zoll) und Wandstärken erhältlich und bieten daher Flexibilität für verschiedene Anwendungen. Im Vergleich zu anderen Rohrtypen sind sie üblicherweise in größeren Durchmessern verfügbar.

Anwendungsbereiche:Spiralrohre aus Stahl werden in verschiedenen Branchen wie der Öl- und Gasindustrie, der Wasserversorgung, dem Bauwesen, der Landwirtschaft und dem Infrastrukturausbau eingesetzt. Sie eignen sich sowohl für oberirdische als auch für unterirdische Anwendungen.

Korrosionsbeständigkeit:Zur Verlängerung der Lebensdauer werden spiralförmige Stahlrohre häufig Korrosionsschutzbehandlungen unterzogen. Diese umfassen Innen- und Außenbeschichtungen wie Epoxidharz, Polyethylen und Zink, die die Rohre vor Umwelteinflüssen und korrosiven Substanzen schützen.

Vorteile:Spiralrohre aus Stahl bieten zahlreiche Vorteile, darunter eine hohe Tragfähigkeit, Wirtschaftlichkeit bei großen Durchmessern, einfache Installation und Formbeständigkeit. Ihre spiralförmige Gestalt trägt außerdem zu einer effizienten Entwässerung bei.

LängsVSSpiral:Spiralrohre aus Stahl unterscheiden sich von längsgeschweißten Rohren durch ihr Herstellungsverfahren. Während Längsrohre entlang ihrer Länge geformt und verschweißt werden, weisen Spiralrohre eine spiralförmige Schweißnaht auf, die während der Fertigung entsteht.

Qualitätskontrolle:Die Fertigungs- und Qualitätskontrollprozesse sind entscheidend für die Herstellung zuverlässiger Spiralstahlrohre. Schweißparameter, Rohrgeometrie und Prüfmethoden werden sorgfältig überwacht, um die Einhaltung der Industrienormen und -spezifikationen sicherzustellen.

Normen und Spezifikationen:Spiralrohre aus Stahl werden gemäß internationalen und branchenspezifischen Normen wie API 5L, ASTM, EN und anderen hergestellt. Diese Normen definieren Materialeigenschaften, Herstellungsverfahren und Prüfanforderungen.

Zusammenfassend lässt sich sagen, dass spiralförmige Stahlrohre eine vielseitige und langlebige Lösung für diverse Branchen darstellen. Ihr einzigartiges Herstellungsverfahren, ihre hohe Festigkeit und die Verfügbarkeit in verschiedenen Größen tragen zu ihrer weitverbreiteten Anwendung in Infrastruktur, Transportwesen, Energiewirtschaft, Hafenbau und weiteren Bereichen bei. Die richtige Auswahl, Qualitätskontrolle und Korrosionsschutzmaßnahmen sind entscheidend für die langfristige Leistungsfähigkeit spiralförmiger Stahlrohre.

Spezifikationen

| API 5L: GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: GR.1, GR.2, GR.3 |

| EN 10219-1: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: GR.A, GR.B |

| EN 10217: P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: St37.0, St44.0, St52.0 |

| AS/NZS 1163: Güteklasse C250, Güteklasse C350, Güteklasse C450 |

| GB/T 9711: L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| ASTMA671: CA55/CB70/CC65, CB60/CB65/CB70/CC60/CC70, CD70/CE55/CE65/CF65/CF70, CF66/CF71/CF72/CF73, CG100/CH100/CI100/CJ100 |

| Durchmesser (mm) | Wandstärke (mm) | |||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | |

| 219.1 | ● | ● | ● | ● | ||||||||||||||||

| 273 | ● | ● | ● | ● | ● | |||||||||||||||

| 323,9 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 325 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 355,6 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 377 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 406.4 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 426 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 457 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 478 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 508 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 529 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 630 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 711 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 720 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 813 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 920 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1420 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1620 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 1820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2500 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 2540 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 3000 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

Toleranz von Außendurchmesser und Wandstärke

| Standard | Toleranz des Rohrkörpers | Toleranz des Rohrendes | Toleranz der Wandstärke | |||

| Außendurchmesser | Toleranz | Außendurchmesser | Toleranz | |||

| GB/T3091 | OD≤48,3mm | ≤±0,5 | OD≤48,3mm | - | ≤±10% | |

| 48,3 | ≤±1,0% | 48,3 | - | |||

| 273.1 | ≤±0,75% | 273.1 | -0,8 bis +2,4 | |||

| OD > 508 mm | ≤±1,0% | OD > 508 mm | -0,8~+3,2 | |||

| GB/T9711.1 | OD≤48,3mm | -0,79~+0,41 | - | - | OD≤73 | -12,5 % bis +20 % |

| 60,3 | ≤±0,75% | OD≤273,1 mm | -0,4~+1,59 | 88,9≤OD≤457 | -12,5 % bis +15 % | |

| 508 | ≤±1,0% | OD≥323,9 | -0,79~+2,38 | OD≥508 | -10,0 % bis +17,5 % | |

| OD > 941 mm | ≤±1,0% | - | - | - | - | |

| GB/T9711.2 | 60 | ±0,75 %D~±3 mm | 60 | ±0,5 %D~±1,6 mm | 4 mm | ±12,5 %T~±15,0 %T |

| 610 | ±0,5 %D~±4 mm | 610 | ±0,5 %D~±1,6 mm | WT≥25mm | -3,00 mm bis +3,75 mm | |

| OD > 1430 mm | - | OD > 1430 mm | - | - | -10,0 % bis +17,5 % | |

| SY/T5037 | OD<508mm | ≤±0,75% | OD<508mm | ≤±0,75% | OD<508mm | ≤±12,5% |

| OD≥508mm | ≤±1,00% | OD≥508mm | ≤±0,50% | OD≥508mm | ≤±10,0% | |

| API 5L PSL1/PSL2 | OD<60,3 | -0,8 mm bis +0,4 mm | OD≤168,3 | -0,4 mm bis +1,6 mm | WT≤5.0 | ≤±0,5 |

| 60,3≤OD≤168,3 | ≤±0,75% | 168,3 | ≤±1,6 mm | 5.0 | ≤±0,1T | |

| 168,3 | ≤±0,75% | 610 | ≤±1,6 mm | T≥15,0 | ≤±1,5 | |

| 610 | ≤±4,0 mm | OD>1422 | - | - | - | |

| OD>1422 | - | - | - | - | - | |

| API 5CT | OD<114,3 | ≤±0,79 mm | OD<114,3 | ≤±0,79 mm | ≤-12,5% | |

| OD≥114,3 | -0,5 % bis 1,0 % | OD≥114,3 | -0,5 % bis 1,0 % | ≤-12,5% | ||

| ASTM A53 | ≤±1,0% | ≤±1,0% | ≤-12,5% | |||

| ASTM A252 | ≤±1,0% | ≤±1,0% | ≤-12,5% | |||

| DN mm | NB Zoll | OD mm | SCH40S mm | SCH5S mm | SCH10S mm | SCH10 mm | SCH20 mm | SCH40 mm | SCH60 mm | XS/80S mm | SCH80 mm | SCH100 mm | SCH120 mm | SCH140 mm | SCH160 mm | SCHXXS mm |

| 6 | 1/8 Zoll | 10.29 | 1,24 | 1,73 | 2.41 | |||||||||||

| 8 | 1/4 Zoll | 13,72 | 1,65 | 2.24 | 3.02 | |||||||||||

| 10 | 3/8 Zoll | 17.15 | 1,65 | 2.31 | 3.20 | |||||||||||

| 15 | 1/2 Zoll | 21.34 | 2,77 | 1,65 | 2.11 | 2,77 | 3,73 | 3,73 | 4,78 | 7,47 | ||||||

| 20 | 3/4 Zoll | 26,67 | 2,87 | 1,65 | 2.11 | 2,87 | 3,91 | 3,91 | 5,56 | 7,82 | ||||||

| 25 | 1 Zoll | 33,40 | 3,38 | 1,65 | 2,77 | 3,38 | 4,55 | 4,55 | 6,35 | 9.09 | ||||||

| 32 | 1 1/4” | 42,16 | 3,56 | 1,65 | 2,77 | 3,56 | 4,85 | 4,85 | 6,35 | 9,70 | ||||||

| 40 | 1 1/2 Zoll | 48,26 | 3,68 | 1,65 | 2,77 | 3,68 | 5.08 | 5.08 | 7.14 | 10.15 | ||||||

| 50 | 2 Zoll | 60,33 | 3,91 | 1,65 | 2,77 | 3,91 | 5,54 | 5,54 | 9,74 | 11.07 | ||||||

| 65 | 2 1/2 Zoll | 73,03 | 5.16 | 2.11 | 3.05 | 5.16 | 7.01 | 7.01 | 9,53 | 14.02 | ||||||

| 80 | 3 Zoll | 88,90 | 5,49 | 2.11 | 3.05 | 5,49 | 7,62 | 7,62 | 11.13 | 15.24 | ||||||

| 90 | 3 1/2 Zoll | 101,60 | 5,74 | 2.11 | 3.05 | 5,74 | 8.08 | 8.08 | ||||||||

| 100 | 4 Zoll | 114,30 | 6.02 | 2.11 | 3.05 | 6.02 | 8,56 | 8,56 | 11.12 | 13.49 | 17.12 | |||||

| 125 | 5 Zoll | 141,30 | 6,55 | 2,77 | 3.40 | 6,55 | 9,53 | 9,53 | 12,70 | 15,88 | 19.05 | |||||

| 150 | 6 Zoll | 168,27 | 7.11 | 2,77 | 3.40 | 7.11 | 10,97 | 10,97 | 14.27 | 18.26 | 21,95 | |||||

| 200 | 8 Zoll | 219,08 | 8.18 | 2,77 | 3,76 | 6,35 | 8.18 | 10.31 | 12,70 | 12,70 | 15.09 | 19.26 | 20,62 | 23.01 | 22.23 | |

| 250 | 10 Zoll | 273,05 | 9.27 | 3.40 | 4.19 | 6,35 | 9.27 | 12,70 | 12,70 | 15.09 | 19.26 | 21.44 | 25.40 | 28,58 | 25.40 | |

| 300 | 12 Zoll | 323,85 | 9,53 | 3,96 | 4,57 | 6,35 | 10.31 | 14.27 | 12,70 | 17.48 | 21.44 | 25.40 | 28,58 | 33,32 | 25.40 | |

| 350 | 14 Zoll | 355,60 | 9,53 | 3,96 | 4,78 | 6,35 | 7,92 | 11.13 | 15.09 | 12,70 | 19.05 | 23,83 | 27,79 | 31,75 | 35,71 | |

| 400 | 16 Zoll | 406.40 | 9,53 | 4.19 | 4,78 | 6,35 | 7,92 | 12,70 | 16,66 | 12,70 | 21.44 | 26.19 | 30,96 | 36,53 | 40,49 | |

| 450 | 18 Zoll | 457,20 | 9,53 | 4.19 | 4,78 | 6,35 | 7,92 | 14.27 | 19.05 | 12,70 | 23,83 | 29,36 | 34,93 | 39,67 | 45,24 | |

| 500 | 20 Zoll | 508,00 | 9,53 | 4,78 | 5,54 | 6,35 | 9,53 | 15.09 | 20,62 | 12,70 | 26.19 | 32,54 | 38.10 | 44,45 | 50,01 | |

| 550 | 22 Zoll | 558,80 | 9,53 | 4,78 | 5,54 | 6,35 | 9,53 | 22.23 | 12,70 | 28,58 | 34,93 | 41,28 | 47,63 | 53,98 | ||

| 600 | 24 Zoll | 609,60 | 9,53 | 5,54 | 6,35 | 6,35 | 9,53 | 17.48 | 24,61 | 12,70 | 30,96 | 38,89 | 46,02 | 52,37 | 59,54 | |

| 650 | 26 Zoll | 660,40 | 9,53 | 7,92 | 12,70 | 12,70 | ||||||||||

| 700 | 28 Zoll | 711,20 | 9,53 | 7,92 | 12,70 | 12,70 | ||||||||||

| 750 | 30 Zoll | 762,00 | 9,53 | 6,35 | 7,92 | 7,92 | 12,70 | 12,70 | ||||||||

| 800 | 32 Zoll | 812,80 | 9,53 | 7,92 | 12,70 | 17.48 | 12,70 | |||||||||

| 850 | 34 Zoll | 863,60 | 9,53 | 7,92 | 12,70 | 17.48 | 12,70 | |||||||||

| 900 | 36 Zoll | 914,40 | 9,53 | 7,92 | 12,70 | 19.05 | 12,70 | |||||||||

| Rohrdurchmesser DN 1000 mm und größer, maximale Wandstärke 25 mm | ||||||||||||||||

Standard & Güteklasse

| Standard | Stahlsorten |

| API 5L: Spezifikation für Rohrleitungen | GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: Standard Specification for Welded and Seamless Steel Pipe Piles | GR.1, GR.2, GR.3 |

| EN 10219-1: Kaltgeformte, geschweißte Hohlprofile aus unlegierten und feinkörnigen Stählen | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: Warmgefertigte Hohlprofile aus unlegierten und feinkörnigen Stählen | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: Stahlrohre, schwarz und feuerverzinkt, geschweißt und nahtlos | GR.A, GR.B |

| EN 10217: Geschweißte Stahlrohre für Druckanwendungen | P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: Geschweißte Stahlrohre und -leitungen | St37.0, St44.0, St52.0 |

| AS/NZS 1163: Australisch-Neuseeländischer Standard für kaltgeformte Hohlprofile aus Baustahl | Note C250, Note C350, Note C450 |

| GB/T 9711: Erdöl- und Erdgasindustrie - Stahlrohre für Pipelines | L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| AWWA C200: Stahlwasserrohr 6 Zoll (150 mm) und größer | Kohlenstoffstahl |

Herstellungsprozess

Qualitätskontrolle

● Rohmaterialprüfung

● Chemische Analyse

● Mechanische Prüfung

● Sichtprüfung

● Maßprüfung

● Biegeprüfung

● Aufpralltest

● Interkristalline Korrosionsprüfung

● Zerstörungsfreie Prüfung (UT, MT, PT)

● Schweißverfahrensqualifizierung

● Mikrostrukturanalyse

● Test auf Aufweitung und Abflachung

● Härteprüfung

● Druckprüfung

● Metallographische Prüfung

● Korrosionsprüfung

● Wirbelstromprüfung

● Inspektion von Anstrichen und Beschichtungen

● Dokumentenprüfung

Nutzung & Anwendung

Spiralstahlrohre sind aufgrund ihrer einzigartigen Eigenschaften und Vorteile vielseitig einsetzbar und finden in verschiedenen Branchen breite Anwendung. Sie entstehen durch spiralförmiges Verschweißen von Stahlstreifen zu einem Rohr mit durchgehender Spiralnaht. Hier einige gängige Anwendungsgebiete von Spiralstahlrohren:

● Flüssigkeitstransport: Dank ihrer nahtlosen Bauweise und hohen Festigkeit transportieren diese Rohre Wasser, Öl und Gas effizient über lange Strecken in Pipelines.

● Öl und Gas: Sie sind lebenswichtig für die Öl- und Gasindustrie, da sie Rohöl, Erdgas und Raffinerieprodukte transportieren und so den Bedarf an Exploration und Vertrieb decken.

● Pfahlgründung: Gründungspfähle in Bauprojekten tragen schwere Lasten in Bauwerken wie Gebäuden und Brücken.

● Strukturelle Verwendung: Sie werden in Gebäuderahmen, Säulen und Stützen eingesetzt und tragen aufgrund ihrer Langlebigkeit zur strukturellen Stabilität bei.

● Durchlässe und Entwässerung: Sie werden in Wassersystemen eingesetzt; ihre Korrosionsbeständigkeit und glatten Innenflächen verhindern Verstopfungen und verbessern den Wasserdurchfluss.

● Mechanische Rohrleitungen: In der Fertigungsindustrie und der Landwirtschaft bieten diese Rohre kostengünstige und robuste Lösungen für Bauteile.

● Marine und Offshore: Für raue Umgebungen werden sie in Unterwasserpipelines, Offshore-Plattformen und im Bau von Molen eingesetzt.

● Bergbau: Dank ihrer robusten Bauweise transportieren sie Materialien und Schlämme in anspruchsvollen Bergbaubetrieben.

● Wasserversorgung: Ideal für Rohrleitungen mit großem Durchmesser in Wassersystemen, zum effizienten Transport erheblicher Wassermengen.

● Geothermische Systeme: Sie werden in Geothermieprojekten eingesetzt und ermöglichen den Transfer hitzebeständiger Flüssigkeiten zwischen Reservoirs und Kraftwerken.

Die Vielseitigkeit von spiralförmigen Stahlrohren, kombiniert mit ihrer Festigkeit, Langlebigkeit und Anpassungsfähigkeit, macht sie zu einem unverzichtbaren Bestandteil in einer Vielzahl von Branchen und Anwendungen.

Verpackung & Versand

Verpackung:

Der Verpackungsprozess für spiralförmige Stahlrohre umfasst mehrere wichtige Schritte, um sicherzustellen, dass die Rohre während Transport und Lagerung ausreichend geschützt sind:

● Rohrbündelung: Spiralrohre aus Stahl werden häufig mit Gurten, Stahlbändern oder anderen sicheren Befestigungsmethoden gebündelt. Die Bündelung verhindert, dass sich die einzelnen Rohre in der Verpackung bewegen oder verschieben.

● Rohrendschutz: An beiden Rohrenden werden Kunststoffkappen oder Schutzabdeckungen angebracht, um Beschädigungen der Rohrenden und der Innenfläche zu verhindern.

● Wasserdichtmachung: Rohre werden mit wasserdichten Materialien wie Plastikfolien oder -bändern umwickelt, um sie während des Transports, insbesondere im Freien oder auf dem Seeweg, vor Feuchtigkeit zu schützen.

● Polsterung: Zusätzliche Polstermaterialien wie Schaumstoffeinlagen oder Dämpfungsmaterialien können zwischen den Rohren oder an empfindlichen Stellen angebracht werden, um Stöße und Vibrationen zu absorbieren.

● Kennzeichnung: Jedes Bündel ist mit wichtigen Informationen wie Rohrspezifikationen, Abmessungen, Menge und Bestimmungsort gekennzeichnet. Dies erleichtert die Identifizierung und Handhabung.

Versand:

● Der Transport von spiralförmigen Stahlrohren erfordert eine sorgfältige Planung, um einen sicheren und effizienten Transport zu gewährleisten:

● Transportmittel: Die Wahl des Transportmittels (Straße, Schiene, See oder Luft) hängt von Faktoren wie Entfernung, Dringlichkeit und Erreichbarkeit des Zielortes ab.

● Containerisierung: Rohre können in Standard-Seefrachtcontainer oder spezielle Flatrack-Container verladen werden. Die Containerisierung schützt die Rohre vor äußeren Einflüssen und bietet eine kontrollierte Umgebung.

● Sicherung: Die Rohre werden in den Containern mit geeigneten Befestigungsmethoden wie Abstützungen, Blockierungen und Zurrgurten gesichert. Dies verhindert Bewegungen und minimiert das Beschädigungsrisiko während des Transports.

● Dokumentation: Für die Zollabfertigung und Sendungsverfolgung wird eine genaue Dokumentation erstellt, einschließlich Rechnungen, Packlisten und Versandmanifeste.

● Versicherung: Um potenzielle Verluste oder Schäden während des Transports abzudecken, wird häufig eine Frachtversicherung abgeschlossen.

● Überwachung: Während des gesamten Versandprozesses können die Rohre mithilfe von GPS und Trackingsystemen verfolgt werden, um sicherzustellen, dass sie sich auf der richtigen Route und im richtigen Zeitplan befinden.

● Zollabfertigung: Es werden alle erforderlichen Dokumente bereitgestellt, um eine reibungslose Zollabfertigung am Bestimmungshafen oder an der Grenze zu gewährleisten.

Abschluss:

Die sachgemäße Verpackung und der Transport von spiralförmigen Stahlrohren sind unerlässlich, um deren Qualität und Unversehrtheit während des Transports zu gewährleisten. Die Einhaltung branchenüblicher Best Practices stellt sicher, dass die Rohre ihren Bestimmungsort in optimalem Zustand erreichen und somit sofort für die Installation oder Weiterverarbeitung bereit sind.